近年来,3D打印技术逐渐渗透奢侈品制造领域,为传统工艺带来新的可能性。

全球最大的奢侈品LVMH集团,旗下眼镜制造商Thélios,与迪奥合作推出Dior3D系列太阳镜。

该眼镜采用选择性激光烧结(SLS)3D打印技术,年产量可达数千副,已成为3D打印技术在高端眼镜规模化生产的典型案例。

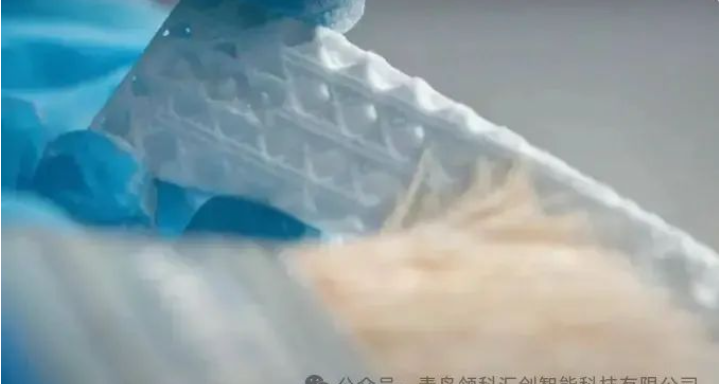

这些眼镜以前卫美学呈现,同时致敬品牌经典的藤格纹(Cannage)图案。镜框完全采用3D打印,镂空设计繁复精巧,轻盈而耐用。

01.技术赋能:从定制化到量产

3D打印技术此前多用于小批量定制或概念性产品,而此次Dior3D系列的量产表明,该技术已能适应奢侈品行业,对品质与规模的双重要求。

Thélios利用SLS技术结合高性能聚酰胺材料,在实现复杂镂空结构的同时,确保镜框轻量且耐用。

相较于传统手工雕刻或注塑成型,3D打印减少了材料浪费,并允许更灵活的设计调整,但成本与工艺成熟度仍是挑战。

3D打印的优势在于具备灵活设计的自由度,能制造出生产传统工艺难以实现的几何结构。同时,在快速迭代设计中实现弹性化生产,来适应市场变化。

02.市场定位:技术溢价与消费者接受度

Dior3D系列两款型号(S21与M21)定价约600美元,高于品牌普通太阳镜,但低于纯手工定制产品。

这种定位试图在“科技感”与“奢侈品属性”之间寻找平衡。业内人士认为,3D打印眼镜的溢价部分源于技术叙事,而非单纯的材料或工艺成本。

消费者调研显示,年轻群体对3D打印产品的接受度较高,将其视为创新与个性化的象征;而传统奢侈品客户,则更关注材质质感与手工价值。如何平衡两者,成为品牌推广的关键。

03.行业影响:传统与创新的融合

Thélios的举措反映了奢侈品制造业的趋势——在保留传统工艺核心的同时,通过技术提升效率与创新性。

2023年,Thélios收购意大利Longarone工厂,强化金属加工能力,表明3D打印并非完全替代传统生产线,而是作为补充技术集成到生产中。

LVMH集团董事总经理Toni Belloni曾表示:“技术升级的目标是提升产品独特性,而非牺牲工艺标准。”

这一观点或许解释了,为何奢侈品牌对3D打印仍持审慎态度:技术必须服务于品牌价值,而非反之。

迪奥与Thélios的合作,为行业提供了一个技术落地的参考案例。尽管3D打印为奢侈品行业带来新可能,但其大规模应用仍面临挑战。

未来,能否在更多品类(如手袋、鞋履)中实现3D打印量产,将取决于技术突破与市场教育的双重进展。

该文章转载于“齐思印3d打印”如果您发现本网站上有侵犯您的知识产权的内容,请与我们取得联系,我们会及时修改或删除。