近日,迈凯伦与美国3D打印服务商Divergent Technologies合作,首次将3D打印结构件,应用于其新款混动超级跑车W1的关键底盘系统中。

01. 3D打印高性能悬架系统

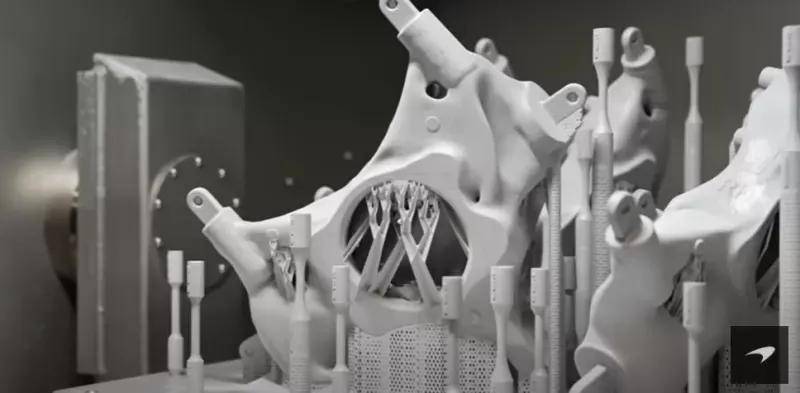

在迈凯伦新一代混动跑车W1的悬挂系统中,多项结构关键件首次采用了金属3D打印制造,包括前上摆臂、下摆臂和前支柱等。

这些零件通过3D打印工艺完成,最终被集成至车辆的碳纤维单体壳车架中。

相关部件需在保证轻量化的前提下,满足高速工况下的结构强度和空气动力学要求。

传统工艺难以兼顾复杂结构与快速迭代,而3D打印在设计灵活性方面具备优势,因此成为此次结构优化的核心手段。

02. 基于DAPS系统的协同开发模式

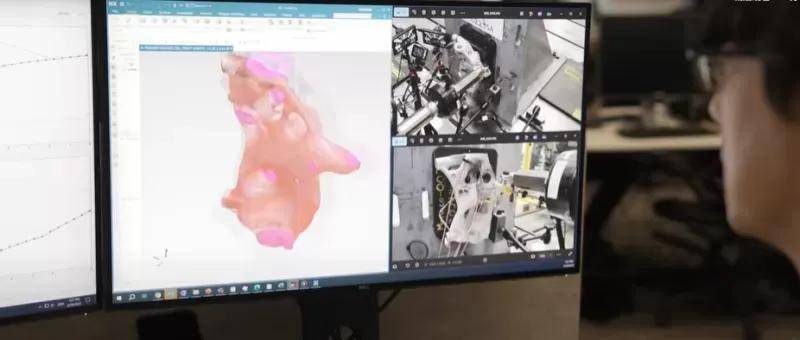

本次项目采用了Divergent开发的DAPS平台,是由AI生成设计、激光粉末床熔融(LPBF),与自动化机器人组装于一体的智能制造系统。

通过数字化设计与仿真,工程师可在短周期内,完成复杂零件的多轮迭代,极大缩短产品开发周期,提升结构强度与轻量化水平。

迈凯伦为Divergent团队提供了设计空间、受力工况、刚性需求等工程参数,通过DAPS系统算法生成最优结构方案,并通过金属3D打印实现部件制造。

这种协同方式也展现了未来3D打印,与传统汽车工程深度融合的新模式。

03.3D打印的“结构级入场”

W1是一款新一代混动超级跑车,搭载双涡轮增压V8发动机与电动辅助系统,总输出功率达到1275马力,干重为1399公斤。

轻量化和结构优化是其核心研发目标,相关3D打印部件的引入,也是在此背景下进行的功能性应用尝试。

目前,该合作项目仍处于小批量工程验证与测试阶段。此次合作是3D打印,在汽车结构件实际应用中的一个案例,展示了3D打印在复杂轻量结构开发中的潜力,特别适用于高性能、低产量的定制化场景。

该文章转载于“齐思印3d打印”如果您发现本网站上有侵犯您的知识产权的内容,请与我们取得联系,我们会及时修改或删除。